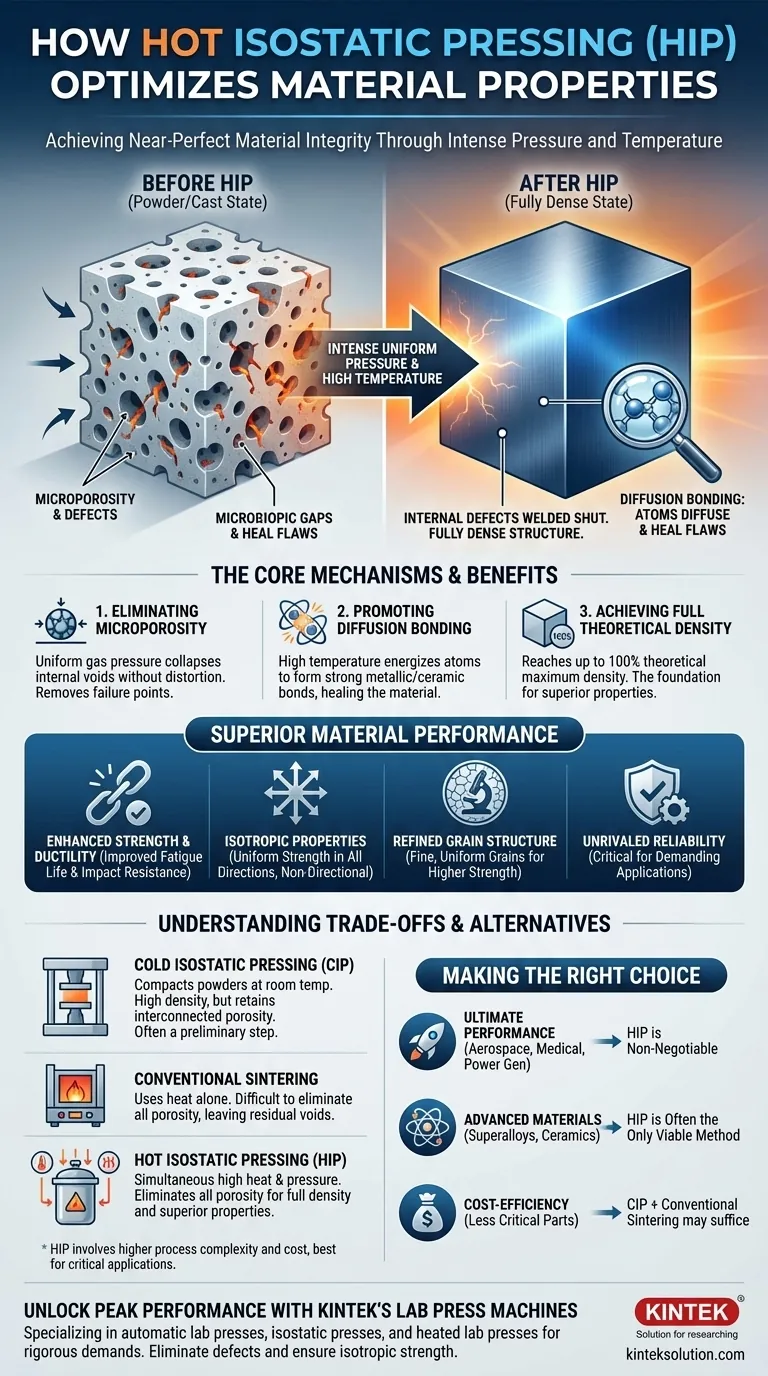

L'essentiel, Le pressage isostatique à chaud (HIP) optimise les propriétés des matériaux en soumettant un composant à une pression intense et uniforme et à une température élevée simultanément.Cette combinaison effondre et soude efficacement les défauts internes tels que la microporosité, ce qui permet d'obtenir une structure entièrement dense, impossible à obtenir uniquement par moulage ou frittage conventionnel.Ce processus permet d'obtenir des propriétés mécaniques supérieures et très uniformes.

Le HIP n'est pas simplement un processus de densification ; c'est une méthode de guérison des matériaux de l'intérieur.En éliminant les vides microscopiques qui constituent des points de défaillance, il permet d'atteindre un niveau de performance, de cohérence et de fiabilité qui est essentiel pour les applications exigeantes.

Le mécanisme central : guérir les matériaux de l'intérieur

Le véritable pouvoir du HIP réside dans sa capacité à modifier fondamentalement la structure interne d'un matériau.Elle permet de remédier aux défauts inhérents aux composants fabriqués à partir de poudres ou de moulages.

Élimination de la microporosité interne

Presque toutes les pièces moulées ou issues de la métallurgie des poudres contiennent des vides ou des pores microscopiques.Sous la pression gazeuse uniforme (isostatique) d'un cycle HIP, ces vides internes s'effondrent sous l'effet de l'immense force extérieure.

La pression étant appliquée de manière égale dans toutes les directions, la pièce se densifie sans déformer sa forme.C'est la principale différence avec le pressage conventionnel, qui utilise une matrice et crée des gradients de friction et de densité.

Favoriser la liaison par diffusion

Simultanément, la température élevée dynamise les atomes du matériau.Cet état d'énergie élevé, combiné à la pression intense, fait que les atomes situés de part et d'autre d'un pore effondré se diffusent et forment de solides liaisons métalliques ou céramiques.

Le matériau se "guérit" effectivement, éliminant définitivement le vide et créant une structure solide et continue à l'endroit où se trouvait un défaut.

Atteindre la densité théorique totale

Le résultat de cette combinaison de pression et de température est un composant qui peut atteindre jusqu'à 100 % de sa densité maximale théorique.Cet état sans vide est à la base de toutes les améliorations ultérieures des propriétés du matériau.

Le résultat :Propriétés supérieures et uniformes des matériaux

En créant une structure interne parfaitement dense et cicatrisée, le HIP apporte des améliorations tangibles et spectaculaires aux caractéristiques de performance d'un matériau.

Amélioration de la résistance mécanique et de la ductilité

L'élimination des pores internes supprime les points d'initiation naturels des fissures.Cela conduit directement à des améliorations significatives de la durée de vie en fatigue, de la résistance aux chocs, de la ténacité et de la ductilité.Le matériau devient plus résistant et plus fiable sous des charges cycliques ou à fort impact.

Structure isotrope et homogène

La pression étant appliquée uniformément, les propriétés résultantes sont non directionnelles, ou isotrope .Un composant traité par HIP présentera la même résistance et la même ténacité quelle que soit la direction dans laquelle il est testé.

Il s'agit là d'un avantage décisif par rapport à des procédés tels que le forgeage ou l'extrusion, qui peuvent créer des structures de grain directionnelles et des propriétés anisotropes.

Structure de grain raffinée

Le cycle thermique contrôlé avec précision dans le cadre du processus HIP permet de créer une taille de grain fine et uniforme.Une structure granulaire plus fine contribue à une plus grande résistance et à une amélioration des performances mécaniques globales.

Comprendre les compromis et les alternatives

Bien que puissant, le HIP n'est pas une solution universelle.Pour prendre une décision éclairée, il est essentiel de comprendre le contexte dans lequel elle s'inscrit par rapport à d'autres procédés.

Le rôle de la compression isostatique à froid (CIP)

Le CIP utilise une pression élevée à température ambiante pour compacter les poudres en un "corps vert" dense.Cette pièce atteint généralement une densité de plus de 95 %, mais contient encore des porosités interconnectées.

Souvent, la NEP est une étape préliminaire.Le corps vert dense est ensuite soumis au HIP pour fermer la porosité restante et atteindre la densité totale et les propriétés finales.

HIP vs. frittage conventionnel

Le frittage conventionnel utilise uniquement la chaleur pour lier les particules de poudre entre elles.Sans la force motrice d'une pression externe, il est très difficile d'éliminer toute la porosité, ce qui laisse des vides résiduels qui compromettent les performances.

Complexité et coût du procédé

Le procédé HIP nécessite un investissement important en cuves spécialisées à haute pression (autoclaves) et il s'agit d'un procédé discontinu.Elle est donc plus coûteuse que de nombreuses méthodes de fabrication conventionnelles, ce qui limite son utilisation à des applications dont les avantages justifient le coût.

Faire le bon choix en fonction de votre objectif

Le choix du bon procédé de densification dépend entièrement de vos exigences en matière de performances, du choix des matériaux et des contraintes économiques.

- Si votre objectif principal est la performance et la fiabilité ultimes, le HIP n'est pas négociable : Le HIP n'est pas négociable pour les composants critiques dans l'aérospatiale, les implants médicaux ou la production d'énergie, où les défaillances ont de graves conséquences.

- Si votre objectif principal est de traiter des superalliages ou des céramiques avancées, le HIP est souvent la seule méthode viable pour consolider ces matériaux de haute performance dans une forme entièrement dense et utilisable : Le HIP est souvent la seule méthode viable pour consolider ces matériaux à haute performance sous une forme entièrement dense et utilisable.

- Si votre objectif principal est la rentabilité pour des pièces moins critiques, une combinaison de CIP et de frittage conventionnel peut fournir une densité et des performances suffisantes pour votre application à un coût inférieur : Une combinaison de CIP et de frittage conventionnel peut fournir une densité et des performances suffisantes pour votre application à un coût inférieur.

En considérant le HIP comme un outil permettant d'atteindre une intégrité matérielle quasi parfaite, vous pouvez l'utiliser pour concevoir des composants qui répondent aux normes les plus élevées en matière de performance et de fiabilité.

Tableau récapitulatif :

| Principaux avantages | Description |

|---|---|

| Élimine la microporosité interne | Les vides s'effondrent sous l'effet d'une pression uniforme et d'une température élevée, ce qui permet d'obtenir une densité totale. |

| Amélioration de la résistance mécanique | Améliore la résistance à la fatigue, la résistance aux chocs, la ténacité et la ductilité en supprimant les points d'initiation des fissures. |

| Propriétés isotropes | Assure une résistance et une ténacité uniformes dans toutes les directions, contrairement aux procédés anisotropes. |

| Affine la structure des grains | Crée des grains fins et uniformes pour une meilleure performance mécanique globale. |

Obtenez des performances maximales avec les presses de laboratoire KINTEK

Vous travaillez avec des matériaux avancés tels que les superalliages ou les céramiques et vous avez besoin d'obtenir une densité totale et des propriétés mécaniques supérieures ?KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux exigences rigoureuses des environnements de laboratoire.Notre équipement vous aide à éliminer les défauts internes, à améliorer la fiabilité des matériaux et à garantir une résistance isotrope pour les applications critiques dans l'aérospatiale, les implants médicaux, etc.

Ne laissez pas les limites des matériaux vous freiner. contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser vos processus et fournir les résultats de haute performance dont vous avez besoin !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quelle est la fonction d'un broyeur planétaire à billes dans la synthèse de Li2MnSiO4 ? Amélioration de l'homogénéité et des performances de la cathode

- Quel est le but du dopage au Mg ou au Ti dans les matériaux de cathode ? Améliorer la stabilité structurelle et la durée de vie en cycle de la batterie

- Pourquoi l'assemblage des cellules bouton monocristallines de LiNiO2 (LNO) doit-il être effectué dans une boîte à gants remplie d'argon de haute pureté ?

- Comment un four à pressage isostatique à chaud (HIP) améliore-t-il la transparence optique des céramiques (TbxY1-x)2O3 ?

- Quelles sont les fonctions spécifiques des cellules symétriques et asymétriques ? Optimiser la recherche sur la stabilité de l'anode des batteries Li-S

- Quels sont les avantages du procédé de la méthode chimique humide ? Atteindre l'uniformité moléculaire dans les alliages de tungstène

- Comment la technique de la pastille de bromure de potassium (KBr) est-elle utilisée dans l'analyse FTIR des gels de protéines de quinoa ? Optimisez vos résultats

- Quelles sont les principales utilisations d'un four de chauffage industriel pour les tests d'électrodes ? Simulation de fusion maître