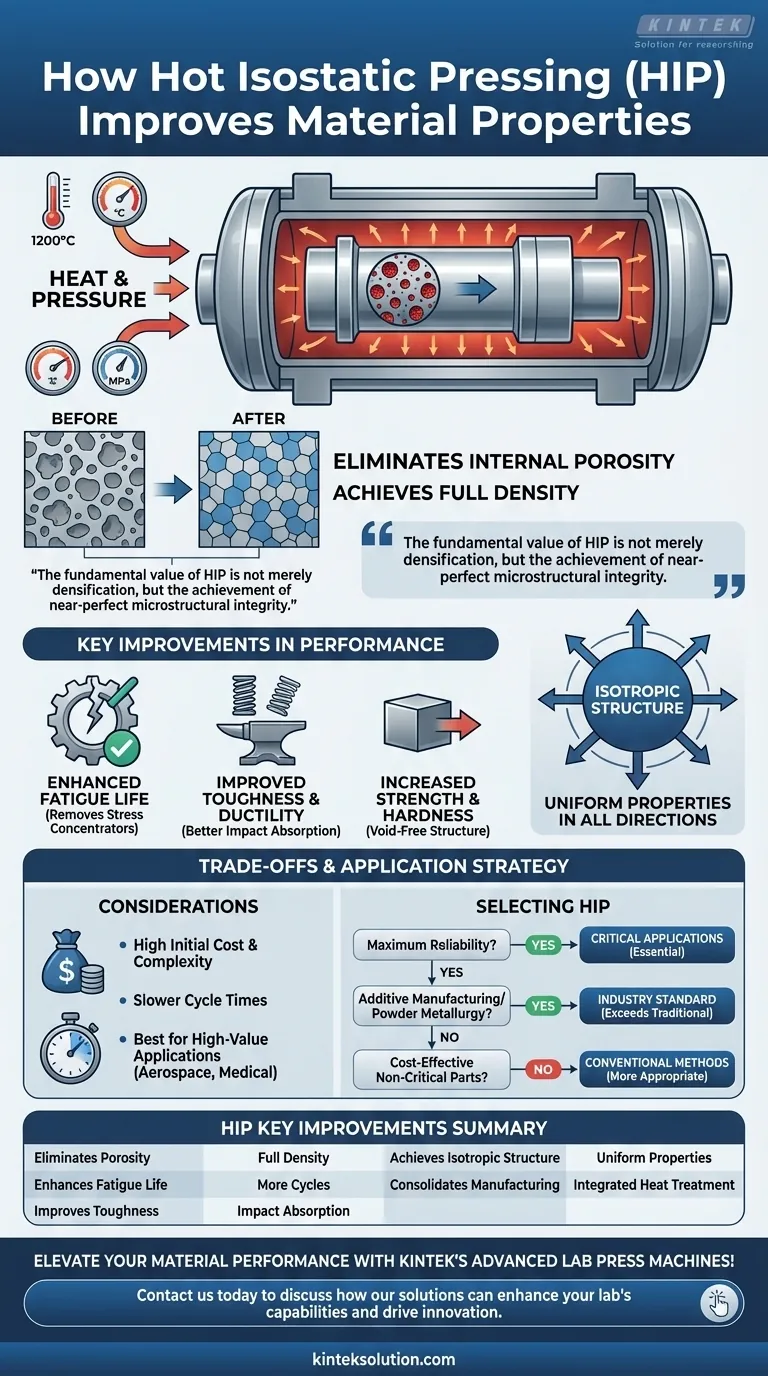

À la base, le pressage isostatique à chaud (HIP) améliore les propriétés des matériaux en soumettant un composant à une chaleur intense et à un gaz uniforme et à haute pression. Ce processus élimine simultanément les vides microscopiques internes et fusionne les particules entre elles, créant un matériau entièrement dense avec une structure interne supérieure. Il en résulte une amélioration spectaculaire des performances mécaniques, en particulier en termes de durée de vie en fatigue et de ténacité.

La valeur fondamentale du HIP n'est pas seulement la densification, mais l'atteinte d'une intégrité microstructurale quasi parfaite. En éliminant les défauts internes où les défaillances commencent, le HIP transforme un bon matériau en un matériau hautement fiable et performant.

Le principe fondamental : Éliminer les imperfections

La puissance unique du HIP provient de sa capacité à guérir les défauts de l'intérieur vers l'extérieur. Ceci est réalisé grâce à une combinaison précise de trois facteurs critiques : la haute température, la haute pression et l'application isostatique.

Comment le HIP combine chaleur et pression

Pendant le processus HIP, les composants sont placés à l'intérieur d'un récipient à haute pression qui est ensuite chauffé. La température ramollit le matériau, le rendant malléable au niveau microscopique. Simultanément, le récipient est rempli d'un gaz inerte, comme l'argon, et mis sous pression. Cette pression gazeuse agit uniformément sur toutes les surfaces du composant.

Éradication de la porosité interne

Cette combinaison de chaleur et de pression force le matériau à se déformer plastiquement et à fluir, effondrant efficacement tous les vides internes, pores ou fissures microscopiques. Ces défauts sont courants dans les pièces moulées ou les composants fabriqués par métallurgie des poudres et fabrication additive (impression 3D). En éliminant ces pores, on supprime les points de départ naturels des fissures de fatigue et de la rupture du matériau.

Atteindre la densité théorique complète

L'objectif ultime de ce processus est d'atteindre une densité aussi proche que possible de 100 % du maximum théorique du matériau. Une pièce moulée ou à base de poudre peut n'atteindre qu'une densité de 95 à 99 %, le volume restant étant constitué de vides limitant les performances. Le HIP comble efficacement cet écart, créant une structure solide et homogène.

De la microstructure à la performance

L'élimination des défauts au niveau microscopique a un impact direct et significatif sur les performances réelles du matériau.

Une structure uniforme et isotrope

Parce que la pression est isostatique (égale dans toutes les directions), la densification se produit uniformément. Cela évite les faiblesses directionnelles qui peuvent être créées par d'autres méthodes comme le pressage uniaxial (à une seule direction). Le résultat est un matériau isotrope, ce qui signifie que ses propriétés mécaniques – comme la résistance et la ductilité – sont cohérentes dans toutes les directions.

Améliorations drastiques des propriétés mécaniques

Avec une microstructure entièrement dense et uniforme, les matériaux présentent des caractéristiques de performance supérieures.

- Durée de vie en fatigue : L'élimination des pores internes, qui agissent comme des concentrateurs de contraintes, augmente considérablement le nombre de cycles qu'une pièce peut supporter avant de se rompre.

- Ductilité et ténacité : Les matériaux entièrement densifiés peuvent se déformer davantage avant de se fracturer et sont mieux à même d'absorber l'énergie d'impact.

- Résistance et dureté : Une structure exempte de vides est intrinsèquement plus résistante et plus durable.

Étapes de fabrication consolidées

Les systèmes HIP modernes peuvent intégrer les cycles de traitement thermique et de vieillissement directement dans la phase de refroidissement du processus. Cela consolide plusieurs étapes de fabrication en une seule opération plus efficace, réduisant les délais et garantissant des propriétés matérielles constantes.

Comprendre les compromis

Bien que puissant, le HIP n'est pas une solution universelle. Reconnaître ses limites est essentiel pour l'utiliser efficacement.

Coût initial élevé et complexité

L'équipement HIP représente un investissement en capital important. Le processus exige des connaissances spécialisées pour fonctionner en toute sécurité et efficacement, ce qui en fait une procédure coûteuse réservée aux composants où la performance est primordiale.

Temps de cycle plus lents

Comparé aux méthodes de fabrication conventionnelles comme le moulage ou le forgeage, le HIP est un processus par lots avec des temps de cycle relativement longs. Le chauffage, la mise sous pression, le maintien et le refroidissement peuvent prendre plusieurs heures, ce qui a un impact sur le débit de production global.

Mieux adapté aux applications à forte valeur ajoutée

Le coût et le temps associés au HIP signifient qu'il est le plus justifiable pour les applications critiques et de haute performance. Il est souvent considéré comme excessif pour les pièces à faible coût et non critiques où les propriétés inhérentes des matériaux standard sont suffisantes.

Faire le bon choix pour votre application

La sélection du HIP est une décision stratégique basée sur les performances et la fiabilité requises du composant final.

- Si votre objectif principal est une fiabilité maximale et une durée de vie en fatigue (par exemple, pièces de moteurs aérospatiaux, implants médicaux) : le HIP est essentiel pour éliminer les micro-vides qui sont les principaux sites d'initiation des défaillances.

- Si votre objectif principal est d'améliorer les pièces fabriquées par fabrication additive ou métallurgie des poudres : le HIP est la norme industrielle pour densifier ces composants afin d'atteindre des propriétés égales ou supérieures à celles des matériaux forgés traditionnels.

- Si votre objectif principal est de densifier un compact de poudre "vert" à des températures plus basses : le pressage isostatique à froid (CIP) ou le pressage isostatique à chaud (WIP) peuvent être des étapes préliminaires plus appropriées et plus rentables.

- Si votre objectif principal est la production de masse rentable de pièces non critiques : le HIP est probablement inutile ; les méthodes conventionnelles comme le moulage, le forgeage ou le pressage uniaxial sont plus appropriées.

En fin de compte, comprendre le rôle du HIP vous permet d'améliorer stratégiquement les performances des matériaux là où cela compte le plus.

Tableau récapitulatif :

| Amélioration clé | Description |

|---|---|

| Élimine la porosité interne | Supprime les vides et les défauts pour une densité complète |

| Améliore la durée de vie en fatigue | Augmente les cycles de défaillance en réduisant les concentrateurs de contraintes |

| Améliore la ténacité et la ductilité | Permet plus de déformation et d'absorption des chocs |

| Atteint une structure isotrope | Propriétés uniformes dans toutes les directions |

| Consolide la fabrication | Intègre le traitement thermique pour l'efficacité |

Améliorez les performances de vos matériaux avec les machines de presse de laboratoire avancées de KINTEK ! Que vous soyez dans l'aérospatiale, les implants médicaux ou la fabrication additive, nos systèmes HIP fournissent des composants entièrement denses et fiables en éliminant les défauts internes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et stimuler l'innovation.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quelles conditions spécifiques une presse hydraulique de laboratoire chauffée fournit-elle ? Optimisez la préparation des électrodes sèches avec le PVDF

- Quel rôle joue une presse de laboratoire chauffée dans la mesure de la diffusivité des ions lithium ? Optimiser la recherche sur les batteries à état solide

- Comment la température de la plaque chauffante est-elle contrôlée dans une presse de laboratoire hydraulique ? Atteindre une précision thermique (20°C-200°C)

- Pourquoi le contrôle précis de la température des plaques chauffantes de la presse hydraulique de laboratoire est-il essentiel pour la densification du bois ?

- Pourquoi un système de chauffage est-il nécessaire pour la production de briquettes de biomasse ? Libérer la liaison thermique naturelle