Pour la fabrication strictement à haut volume où la vitesse est la métrique principale, le moulage par injection est le choix supérieur. Cependant, le pressage isostatique à froid (CIP) conteste cette domination lorsque la série de production nécessite des géométries internes complexes, une intégrité matérielle à haute densité, ou des formes que les moules rigides ne peuvent tout simplement pas produire.

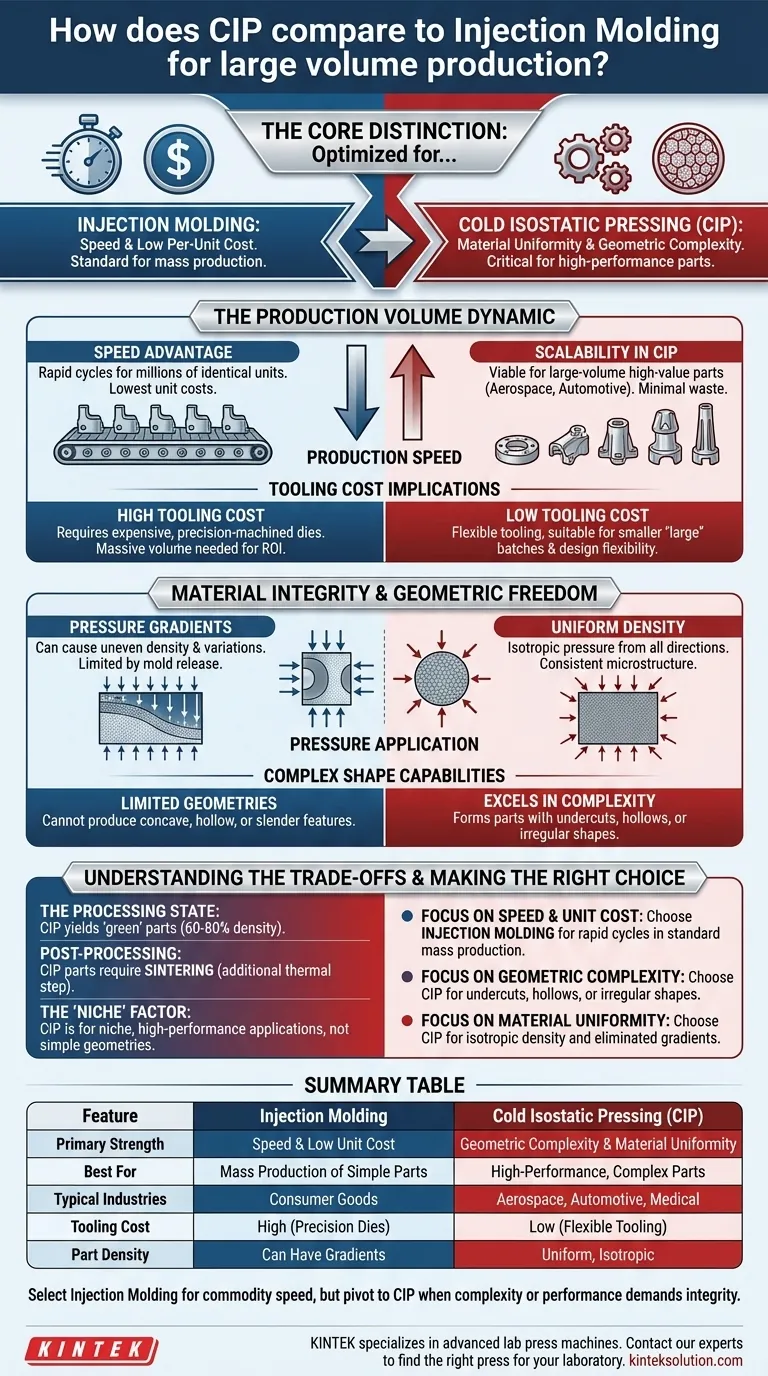

La distinction fondamentale : Le moulage par injection est optimisé pour la vitesse et le faible coût par unité, ce qui en fait la norme pour la production de masse. Le CIP est optimisé pour l'uniformité des matériaux et la complexité géométrique, ce qui en fait le choix critique pour les pièces haute performance dans les secteurs aérospatial et automobile où l'intégrité structurelle l'emporte sur la vitesse du cycle.

La dynamique du volume de production

L'avantage de la vitesse

Le moulage par injection est largement adopté industriellement car il offre des cycles de production rapides. Si votre objectif est de produire des millions d'unités identiques dans les plus brefs délais, le moulage par injection fournit le débit nécessaire pour réduire les coûts unitaires.

Scalabilité du CIP

Bien que plus lent que le moulage par injection, le CIP est évolutif. Il est capable de produire des pièces de forme quasi nette avec un minimum de déchets de matériaux. Cela le rend viable pour la production en grand volume, mais généralement dans des industries de grande valeur spécifiques comme l'automobile et l'aérospatiale, plutôt que pour les biens de consommation généraux.

Implications des coûts d'outillage

Un différenciateur majeur est l'investissement initial. Le CIP offre des coûts d'outillage faibles, ce qui permet une plus grande flexibilité pendant la phase de conception ou pour des lots "grands" plus petits. Le moulage par injection nécessite généralement des matrices coûteuses usinées avec précision, ce qui signifie que le volume doit être énorme pour amortir le coût de démarrage.

Intégrité des matériaux et liberté géométrique

Obtenir une densité uniforme

Dans le moulage par injection (et le pressage uniaxial), les gradients de pression peuvent provoquer une densité inégale. Le CIP applique une pression hydraulique uniformément de toutes les directions. Cela se traduit par une microstructure cohérente et élimine les variations de densité souvent observées dans d'autres méthodes de pressage.

Capacités de formes complexes

Le CIP excelle là où le moulage par injection échoue : la complexité. C'est la méthode privilégiée pour les pièces présentant des caractéristiques concaves, creuses ou fines. Parce que la pression est appliquée via un milieu fluide plutôt qu'un moule rigide, le CIP peut former des formes qu'il serait impossible d'éjecter d'un moule standard.

Résistance et fiabilité

Pour les applications exigeantes, le CIP produit des pièces d'une durabilité supérieure. Le processus crée des billettes de haute intégrité avec une compression prévisible lors du frittage. Cela minimise le risque de déformation ou de fissuration, ce qui est essentiel pour les composants utilisés dans les applications militaires, médicales et nucléaires.

Comprendre les compromis

L'état du traitement

Il est essentiel de comprendre que le CIP est un processus de compactage de poudre. Il produit des pièces "vertes" avec 60 % à 80 % de leur densité théorique.

Exigences de post-traitement

Contrairement à de nombreux processus de moulage par injection qui produisent une pièce finie, les pièces CIP sont spécifiquement préparées pour le frittage. Vous devez tenir compte de cette étape de traitement thermique supplémentaire dans votre calendrier de production et votre analyse des coûts.

Le facteur "niche"

Bien que le CIP permette d'économiser sur les déchets de matières premières, les références le caractérisent comme adapté aux applications de niche. Ce n'est généralement pas un remplacement direct du moulage par injection pour les géométries simples ; c'est une solution pour les pièces où la géométrie ou les propriétés des matériaux empêchent l'utilisation du moulage standard.

Faire le bon choix pour votre objectif

Pour sélectionner le bon processus pour votre production en volume, évaluez vos contraintes spécifiques :

- Si votre objectif principal est la vitesse et le coût unitaire : Choisissez le moulage par injection pour ses temps de cycle rapides et son efficacité économique dans la production de masse standard.

- Si votre objectif principal est la complexité géométrique : Choisissez le pressage isostatique à froid (CIP) pour fabriquer des pièces avec des contre-dépouilles, des cavités ou des formes irrégulières que les moules rigides ne peuvent pas accueillir.

- Si votre objectif principal est l'uniformité des matériaux : Choisissez le CIP pour garantir une densité isotrope et éliminer les gradients internes ou les risques de fissuration associés au pressage directionnel.

Choisissez le moulage par injection pour la vitesse de commodité, mais optez pour le CIP lorsque la complexité de la pièce ou les exigences de performance nécessitent un niveau d'intégrité plus élevé.

Tableau récapitulatif :

| Caractéristique | Moulage par injection | Pressage isostatique à froid (CIP) |

|---|---|---|

| Force principale | Vitesse et faible coût unitaire | Complexité géométrique et uniformité des matériaux |

| Idéal pour | Production de masse de pièces simples | Pièces complexes et haute performance |

| Secteurs typiques | Biens de consommation | Aérospatiale, automobile, médical |

| Coût de l'outillage | Élevé (Matrices de précision) | Faible (Outillage flexible) |

| Densité de la pièce | Peut avoir des gradients | Uniforme, isotrope |

Vous avez du mal à choisir le bon procédé pour votre production à haut volume ? KINTEK est spécialisé dans les presses de laboratoire avancées, y compris les presses isostatiques, pour vous aider à prototyper et à valider des matériaux pour des pièces complexes. Que votre priorité soit d'atteindre une intégrité matérielle supérieure avec le CIP ou d'explorer d'autres solutions de pressage, notre expertise garantit que vous obtenez les performances que votre application exige. Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir la presse adaptée aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme