Dans le secteur de la défense, les presses isostatiques à chaud (WIP) sont utilisées pour fabriquer des composants essentiels à la mission où l'intégrité structurelle et la perfection des matériaux sont non négociables. Le processus applique une pression uniforme et une chaleur modérée pour consolider les poudres ou guérir les défauts dans les pièces solides, ce qui donne des composants d'une densité, d'une résistance et d'une fiabilité supérieures, essentielles pour les applications aérospatiales et de défense soumises à de fortes contraintes.

La valeur fondamentale du pressage isostatique à chaud dans la défense n'est pas simplement de façonner une pièce, mais d'améliorer fondamentalement le matériau lui-même. Il élimine les vides microscopiques qui sont les points de départ d'une défaillance catastrophique, garantissant que les composants fonctionnent de manière prévisible dans les conditions extrêmes du combat et du déploiement.

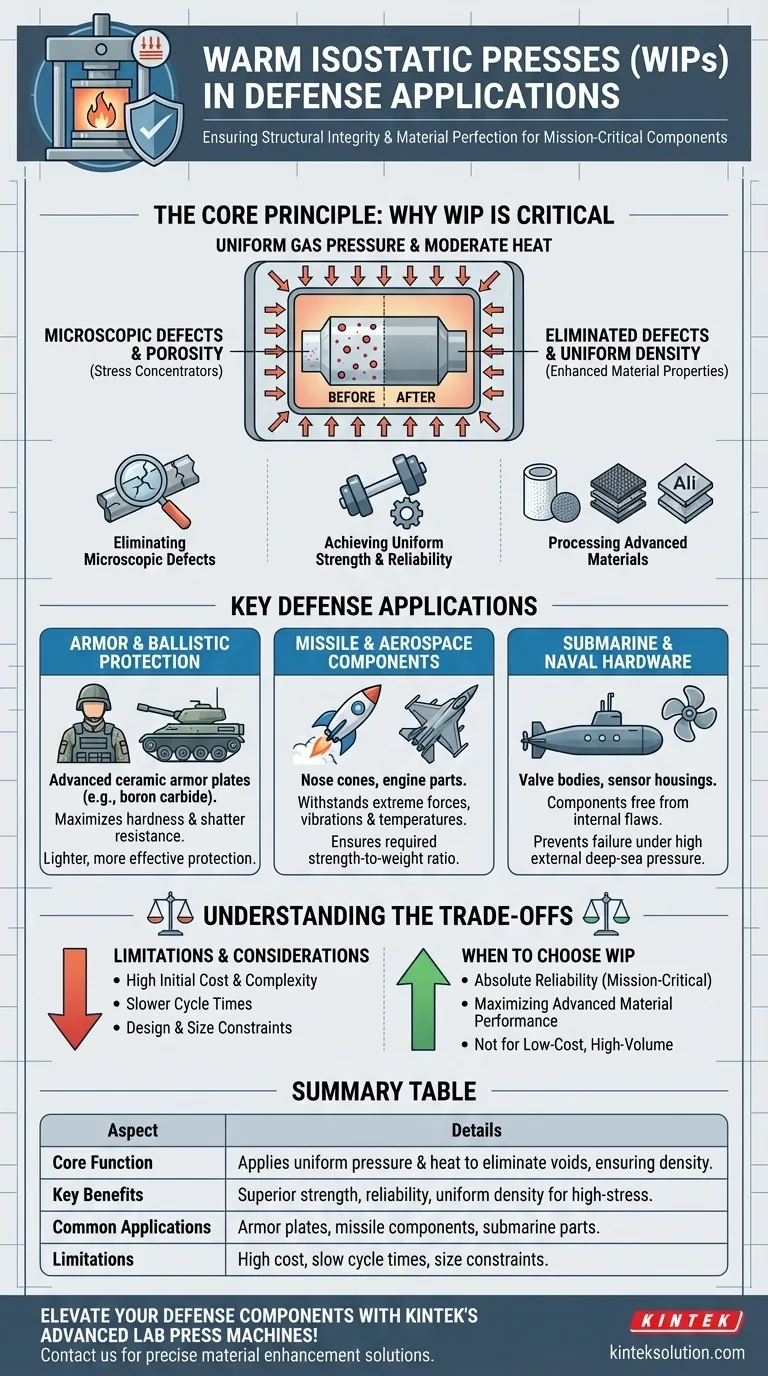

Le Principe Fondamental : Pourquoi la WIP est Critique pour la Défense

Le pressage isostatique à chaud est fondamentalement un processus d'amélioration des matériaux. Il soumet un composant à une pression de gaz inerte uniforme provenant de toutes les directions (isostatique) à une température élevée, fermant systématiquement les pores internes et soudant par diffusion le matériau en une structure homogène et totalement dense.

Élimination des Défauts Microscopiques

Presque toutes les méthodes de fabrication, de la coulée à la métallurgie des poudres, peuvent laisser derrière elles de minuscules vides internes ou de la porosité. Dans un environnement à fortes contraintes, ces défauts microscopiques agissent comme des concentrateurs de contraintes, devenant les points d'origine des fissures et de la défaillance éventuelle du composant. La WIP comprime physiquement et élimine cette porosité.

Atteindre une Densité et une Résistance Uniformes

Étant donné que la pression est appliquée de manière égale de tous les côtés, la densification est uniforme dans l'ensemble de la pièce. Cela garantit que les propriétés du matériau — telles que la résistance, la dureté et la ténacité à la rupture — sont cohérentes, éliminant les points faibles qui pourraient compromettre les performances d'un système de défense critique.

Traitement des Matériaux Avancés

La technologie de défense dépend fortement des matériaux avancés tels que les céramiques haute performance, les composites à matrice métallique et les alliages spécialisés. Bon nombre de ces matériaux sont difficiles, voire impossibles, à traiter avec des méthodes traditionnelles. La WIP est une technologie clé qui permet la consolidation de ces matériaux en composants fiables, de forme quasi finale.

Applications Clés dans la Défense

Bien que les programmes spécifiques soient souvent classifiés, les principes de la WIP indiquent directement son utilisation dans plusieurs domaines clés où la performance et la fiabilité sont primordiales.

Blindage et Protection Balistique

La WIP est essentielle pour produire des plaques de blindage en céramique avancée (par exemple, carbure de bore, carbure de silicium). Le processus atteint une densité théorique quasi complète, ce qui est essentiel pour maximiser la dureté et la capacité à briser les projectiles entrants. Il en résulte une protection personnelle et véhiculaire plus légère et plus efficace.

Composants Missiles et Aérospatiaux

Les composants des missiles, des fusées et des avions militaires doivent résister à des forces, des vibrations et des températures extrêmes. La WIP est utilisée pour des pièces telles que les ogives de missiles, les boîtiers de systèmes de guidage et les composants de moteurs à turbine haute performance. Le processus garantit que ces pièces possèdent le rapport résistance/poids requis et peuvent fonctionner sans faille.

Matériel Sous-marin et Naval

Les pressions immenses des environnements sous-marins exigent des composants exempts de tout défaut interne. La WIP est utilisée pour densifier des pièces critiques pour les sous-marins et les navires de surface, telles que les corps de vannes, les boîtiers de capteurs et les composants des systèmes de propulsion, empêchant toute défaillance sous une forte pression externe.

Comprendre les Compromis

Bien que puissante, la presse isostatique à chaud n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre des décisions d'ingénierie judicieuses.

Coût Initial Élevé et Complexité

Les systèmes WIP représentent un investissement en capital important. Le processus nécessite des enceintes de pression sophistiquées, des systèmes de chauffage et des commandes, ce qui le rend plus coûteux que les méthodes de fabrication conventionnelles comme la coulée ou le forgeage.

Temps de Cycle Plus Lents

Le processus WIP implique le chauffage, la pressurisation, le maintien à température et le refroidissement, ce qui peut prendre plusieurs heures par cycle. Cela le rend inapproprié pour la production à grand volume et à faible coût. Il est réservé aux composants de grande valeur où la performance justifie le temps et le coût.

Contraintes de Conception et de Taille

La taille du composant final est limitée par les dimensions internes de l'enceinte de pression WIP. De plus, bien qu'elle soit excellente pour créer des formes quasi finales, le processus n'est pas idéal pour toutes les géométries, et un usinage post-traitement est souvent nécessaire pour atteindre les tolérances finales.

Faire le Bon Choix pour Votre Objectif

Choisir la WIP nécessite une compréhension claire du rôle du composant et du niveau de risque acceptable.

- Si votre objectif principal est une fiabilité absolue pour une pièce essentielle à la mission : La WIP est le choix définitif pour éliminer les défauts internes susceptibles d'entraîner une défaillance.

- Si votre objectif principal est de maximiser la performance des matériaux avancés : La WIP est une technologie habilitante essentielle pour atteindre le plein potentiel des céramiques et des composites à haute résistance.

- Si votre objectif principal est la production rentable d'un composant standard : La WIP est probablement excessive ; les méthodes conventionnelles comme le forgeage, la coulée ou l'usinage sont plus appropriées.

En fin de compte, la presse isostatique à chaud est la technologie de choix lorsqu'une défaillance du composant n'est pas une option.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction Principale | Applique une pression uniforme et de la chaleur pour éliminer les vides internes, assurant la densité et l'homogénéité du matériau. |

| Avantages Clés | Résistance supérieure, fiabilité et densité uniforme pour les environnements à fortes contraintes. |

| Applications Courantes | Plaques de blindage, composants de missiles, pièces de sous-marins. |

| Limites | Coût élevé, temps de cycle lents, contraintes de taille. |

Élevez vos composants de défense avec les machines de laboratoire avancées de KINTEK ! Nous sommes spécialisés dans les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées conçues pour répondre aux exigences rigoureuses des laboratoires du secteur de la défense. Nos solutions offrent une amélioration précise des matériaux, garantissant que vos pièces atteignent une fiabilité et des performances maximales. Prêt à améliorer vos applications critiques pour la mission ? Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie peut bénéficier à vos projets !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Pourquoi le contrôle précis de la température des plaques chauffantes de la presse hydraulique de laboratoire est-il essentiel pour la densification du bois ?

- Quelles conditions spécifiques une presse hydraulique de laboratoire chauffée fournit-elle ? Optimisez la préparation des électrodes sèches avec le PVDF

- Quelles sont les exigences techniques clés pour une presse à chaud ? Maîtriser la pression et la précision thermique

- Pourquoi un système de chauffage est-il nécessaire pour la production de briquettes de biomasse ? Libérer la liaison thermique naturelle

- Pourquoi est-il nécessaire d'utiliser un équipement de chauffage pour le déshuilage du biodiesel d'huile de chanvre ? Guide de qualité expert