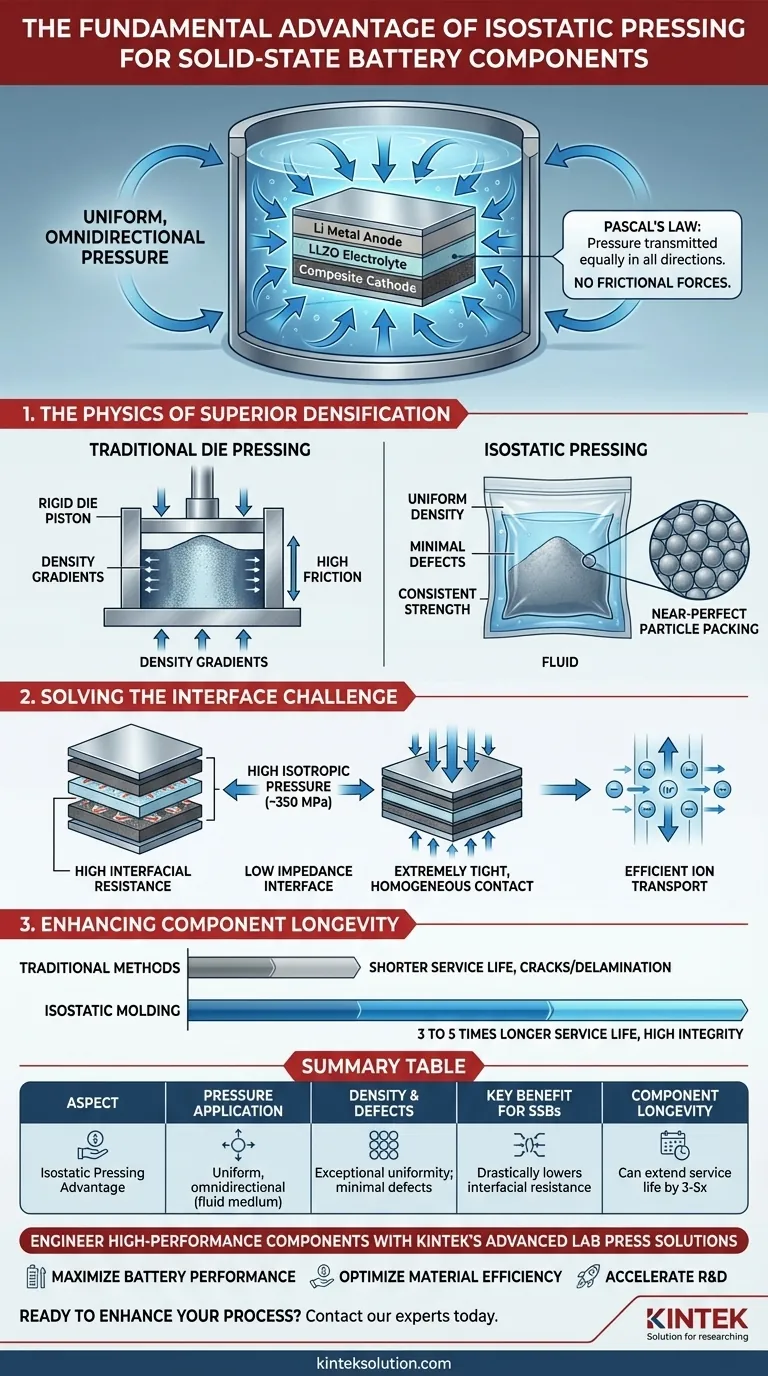

L'avantage fondamental du pressage isostatique est sa capacité à appliquer une pression uniforme et omnidirectionnelle à un composant via un milieu fluide. Contrairement au pressage uniaxial traditionnel, qui souffre du frottement et des limitations de force directionnelle, le pressage isostatique utilise la loi de Pascal pour garantir que la pression est appliquée de manière égale de tous les côtés simultanément. Il en résulte des composants d'une densité exceptionnellement uniforme, avec des défauts internes minimaux et une résistance mécanique constante dans toute la structure.

Le pressage isostatique élimine les gradients de densité et les inhomogénéités structurelles inhérents au pressage mécanique en matrice. En obtenant une uniformité de densité quasi parfaite et un contact physique intime entre les couches, il résout le défi critique de la résistance interfaciale élevée dans les assemblages de batteries à état solide.

La physique d'une densification supérieure

Exploiter la loi de Pascal

Le mécanisme principal du pressage isostatique est l'utilisation d'un liquide ou d'un gaz comme milieu de transmission de la pression.

Selon la loi de Pascal, la pression appliquée à ce fluide confiné est transmise de manière égale dans toutes les directions. Cela permet à la force d'agir perpendiculairement à chaque surface du composant, quelle que soit sa géométrie.

Élimination du frottement et des gradients

Dans le pressage en matrice traditionnel, le frottement entre la poudre et les parois de la matrice crée des "gradients de densité", conduisant à des pièces plus denses sur les bords qu'au centre.

Le pressage isostatique élimine complètement ces forces de frottement. Comme la pression est hydrostatique, le matériau se compacte uniformément, garantissant une densité constante de la surface au cœur.

Maximisation de l'intégrité du matériau

Cette méthode est très efficace pour réduire la porosité des mélanges de poudres.

En encapsulant le matériau dans une membrane flexible ou un conteneur hermétique, le processus empêche le milieu de pénétrer dans l'échantillon tout en forçant la fermeture des pores. Cela conduit à des densités de compactage plus élevées, qui sont une condition préalable pour obtenir des performances et une durabilité optimales du matériau.

Résoudre le défi de l'interface à état solide

Création d'interfaces à faible impédance

Pour les batteries à état solide, l'interface entre les couches solides — telles que l'anode en métal lithium, l'électrolyte LLZO et la cathode composite — est souvent le point de défaillance.

Le pressage isostatique applique une pression isotrope élevée (par exemple, 350 mégapascals) à ces composants empilés. Cela force les matériaux à un contact physique extrêmement étroit et homogène, réduisant considérablement la résistance interfaciale.

Assurer un transport ionique efficace

Une batterie ne peut pas fonctionner efficacement si les ions ne peuvent pas se déplacer librement entre les couches.

L'intégrité mécanique fournie par le pressage isostatique crée une interface solide-solide bien formée et à faible impédance. C'est une exigence fondamentale pour un transport stable des ions lithium et un cyclage haute performance.

Amélioration de la longévité des composants

La densité uniforme se traduit directement par la durée de vie en service.

Les composants exempts de défauts de compactage et de contraintes internes sont moins susceptibles de se fissurer ou de se délaminer pendant le fonctionnement. Les preuves issues d'applications similaires suggèrent que le moulage isostatique peut prolonger la durée de vie en service de 3 à 5 fois par rapport aux méthodes de moulage traditionnelles.

Comprendre les compromis

Complexité du processus

Bien que le pressage isostatique offre une qualité supérieure, il nécessite des outillages plus complexes que le pressage rigide en matrice.

Le matériau doit être encapsulé dans un moule ou un conteneur flexible pour empêcher le fluide de pressurisation de contaminer l'échantillon. Cela ajoute une étape au flux de travail de fabrication qui n'est pas présente dans le simple pressage mécanique.

Considérations géométriques

Le pressage isostatique est excellent pour les formes complexes car la pression est appliquée de tous les côtés.

Cependant, les dimensions finales sont déterminées par la compression de la poudre et du moule flexible, plutôt que par des parois rigides fixes. Cela nécessite un calcul précis du retrait pour garantir que la pièce finale respecte les tolérances dimensionnelles.

Faire le bon choix pour votre objectif

Pour déterminer si le pressage isostatique est la bonne solution pour votre processus de fabrication, considérez vos objectifs principaux :

- Si votre objectif principal est de maximiser les performances de la batterie : Privilégiez le pressage isostatique pour obtenir la haute densité et la faible résistance interfaciale requises pour un transport ionique efficace.

- Si votre objectif principal est la complexité géométrique des composants : Utilisez le pressage isostatique pour compacter des formes complexes qui seraient impossibles ou incohérentes avec le pressage uniaxial en matrice.

- Si votre objectif principal est l'efficacité des matériaux : Exploitez la compaction isostatique pour supprimer les contraintes sur la géométrie des pièces et assurer une utilisation efficace des matériaux en poudre coûteux.

En passant de la force mécanique directionnelle à la pression de fluide omnidirectionnelle, vous passez de la production de pièces simplement façonnées à l'ingénierie de composants de stockage d'énergie haute intégrité et haute performance.

Tableau récapitulatif :

| Aspect | Avantage du pressage isostatique |

|---|---|

| Application de la pression | Uniforme, omnidirectionnelle (via milieu fluide) |

| Densité et défauts | Uniformité exceptionnelle ; défauts internes minimaux |

| Avantage clé pour les SSB | Réduit considérablement la résistance interfaciale pour un transport ionique efficace |

| Longévité des composants | Peut prolonger la durée de vie de 3 à 5 fois par rapport aux méthodes traditionnelles |

Concevez des composants de batteries à état solide haute performance avec les solutions de presses de laboratoire avancées de KINTEK.

Le pressage isostatique est essentiel pour obtenir la densité et l'intégrité d'interface que votre R&D exige. KINTEK est spécialisé dans les machines de presses de laboratoire de précision, y compris les presses isostatiques, conçues spécifiquement pour la fabrication et le développement à l'échelle du laboratoire.

Notre expertise vous aide à :

- Maximiser les performances de la batterie : Obtenir la haute densité et la faible résistance interfaciale requises pour un transport ionique efficace.

- Optimiser l'efficacité des matériaux : Assurer des résultats cohérents et une utilisation efficace des matériaux en poudre coûteux.

- Accélérer la R&D : Équipement fiable axé sur le laboratoire, conçu pour l'innovation.

Prêt à améliorer votre processus de fabrication de batteries à état solide ? Contactez nos experts dès aujourd'hui pour trouver la presse idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quels sont les avantages d'une densité uniforme et d'une intégrité structurelle dans le NEP ?Obtenir des performances et une fiabilité supérieures

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quelles sont les caractéristiques du processus de pressage isostatique ? Atteindre une densité uniforme pour les pièces complexes

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure