La science des matériaux révolutionne la technologie des presses de laboratoire en allant au-delà des méthodes de construction traditionnelles pour intégrer des alliages légers et des composites avancés. Ce changement permet aux fabricants de produire des équipements qui conservent des capacités de haute pression tout en réduisant considérablement le poids global et en améliorant la durabilité à long terme.

L'intégration des composites et alliages modernes répond à la limitation historique des presses de laboratoire – leur poids excessif – créant des unités portables et durables sans sacrifier les performances.

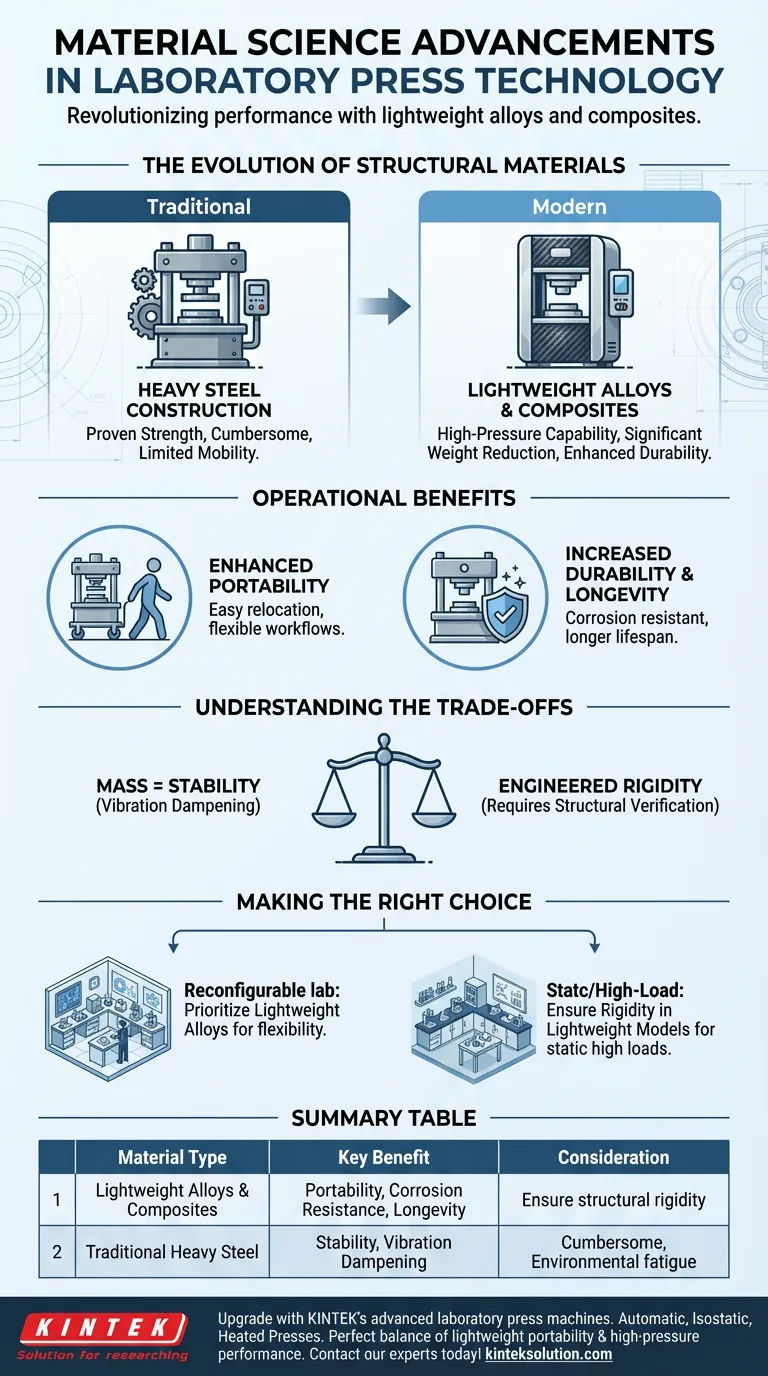

L'évolution des matériaux structurels

Au-delà de l'acier lourd

Pendant des décennies, la norme de l'industrie pour les presses de laboratoire reposait sur la construction en acier lourd. Bien que l'acier offre une résistance indéniable, l'équipement résultant est souvent encombrant et difficile à manœuvrer. Cette dépendance à la masse pour la stabilité a historiquement limité la façon et l'endroit où les chercheurs peuvent déployer ces outils essentiels.

L'introduction des alliages et des composites

Les conceptions plus récentes explorent activement les alliages légers et les composites comme alternatives viables à l'acier massif. Ces matériaux avancés sont conçus pour résister à des forces de compression importantes tout en réduisant la masse inutile. En utilisant ces matériaux, les fabricants peuvent découpler le poids de la machine de ses capacités de génération de force.

Avantages opérationnels en laboratoire

Portabilité améliorée

L'impact le plus immédiat de l'utilisation de matériaux avancés est l'amélioration de la portabilité. Une presse construite à partir d'alliages légers peut être déplacée dans une installation avec beaucoup plus de facilité que ses homologues en acier. Cette flexibilité permet aux responsables de laboratoire de reconfigurer les flux de travail sans avoir besoin d'équipements de levage lourds ou de déménageurs spécialisés.

Durabilité et longévité accrues

Au-delà de la réduction de poids, ces matériaux innovants contribuent à la longévité globale de l'équipement. Les composites avancés sont souvent résistants à la corrosion et à la fatigue environnementale qui peuvent affecter les métaux traditionnels au fil du temps. Il en résulte une presse qui maintient son intégrité structurelle et ses indicateurs de performance sur une durée de vie opérationnelle plus longue.

Comprendre les compromis

Masse vs Stabilité

Bien que la réduction du poids soit généralement avantageuse, les presses traditionnelles en acier lourd utilisent leur masse brute pour amortir les vibrations lors des opérations à haute pression. Lors du passage aux alliages légers, l'ingénierie doit garantir que la rigidité structurelle n'est pas compromise. Les utilisateurs doivent vérifier que l'empreinte plus légère n'introduit pas d'instabilité lors des applications de charge maximale.

Adoption de nouvelles normes

La transition vers les composites et alliages représente un départ par rapport aux normes industrielles établies de longue date. Les laboratoires habitués à la sensation « sur-conçue » des unités massives en acier peuvent avoir besoin d'ajuster leurs attentes concernant l'apparence physique et la sensation de la machinerie. Faire confiance au rapport résistance/poids des matériaux modernes nécessite un changement de perspective par rapport aux hypothèses mécaniques traditionnelles.

Faire le bon choix pour votre laboratoire

La sélection de la bonne presse nécessite d'évaluer vos exigences de flux de travail spécifiques par rapport aux contraintes physiques de votre installation.

- Si votre objectif principal est la flexibilité et la mobilité : Privilégiez les presses construites avec des alliages légers, car elles permettent une reconfiguration facile de l'espace de laboratoire.

- Si votre objectif principal est les applications statiques à forte charge : Assurez-vous que tout modèle léger que vous choisissez a une rigidité structurelle vérifiée pour correspondre aux performances traditionnelles de l'acier lourd.

En adoptant ces avancées matérielles, les laboratoires peuvent acquérir des équipements offrant des performances robustes tout en s'adaptant aux besoins dynamiques des environnements de recherche modernes.

Tableau récapitulatif :

| Type de matériau | Avantage clé | Considération |

|---|---|---|

| Alliages légers et composites | Portabilité améliorée, résistance à la corrosion, durée de vie plus longue | Assurer la rigidité structurelle pour les applications à forte charge |

| Acier lourd traditionnel | Stabilité éprouvée et amortissement des vibrations | Encombrant, difficile à déplacer, sujet à la fatigue environnementale |

Améliorez les capacités de votre laboratoire avec les presses de laboratoire avancées de KINTEK.

Nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffantes sont conçues avec les dernières innovations en science des matériaux pour offrir l'équilibre parfait entre portabilité légère et performances de haute pression. Que vous ayez besoin de flexibilité pour des flux de travail dynamiques ou d'une stabilité robuste pour des applications exigeantes, KINTEK propose des solutions durables et efficaces adaptées aux besoins de votre laboratoire.

Prêt à améliorer l'efficacité de votre recherche ? Contactez nos experts dès aujourd'hui pour trouver la presse idéale pour vos besoins spécifiques !

Guide Visuel

Produits associés

- Presse à granuler hydraulique et électrique de laboratoire

- Assemblage d'un moule de presse cylindrique pour laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Moule de presse anti-fissuration de laboratoire

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation d'une presse hydraulique pour former des pastilles à partir de mélanges de poudres de Li3N et de Ni ? Optimiser la synthèse à l'état solide

- Quel est le but principal de l'utilisation d'une presse hydraulique de laboratoire pour former des poudres d'électrolyte halogénure en pastilles avant les tests électrochimiques ? Obtenir des mesures précises de conductivité ionique

- Comment les presses à pastilles hydrauliques sont-elles utilisées dans les tests et la recherche sur les matériaux ? Préparation d'échantillons de précision et analyse des contraintes

- Quelle est la fonction essentielle d'une presse hydraulique de laboratoire dans la fabrication de pastilles d'électrolyte Li1+xAlxGe2−x(PO4)3 (LAGP) pour les batteries tout solides ? Transformer la poudre en électrolytes haute performance

- Quelle est la fonction principale d'une presse hydraulique de laboratoire dans la préparation de pastilles d'électrolyte à état solide ? Ingénierie de la densité pour une conductivité ionique supérieure