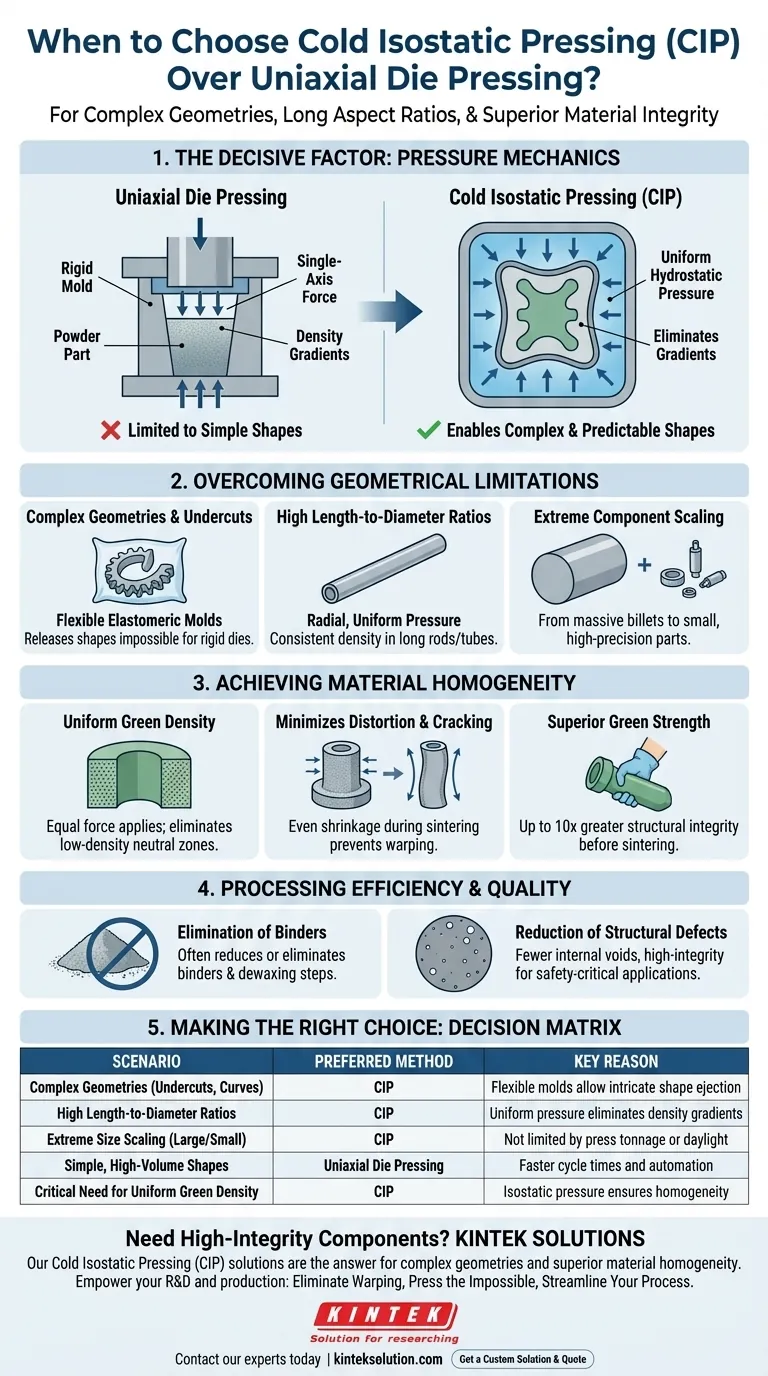

Le pressage isostatique à froid (CIP) est le choix privilégié lors de la fabrication de composants qui nécessitent des géométries complexes, des rapports longueur/diamètre extrêmes ou une intégrité structurelle interne supérieure. Alors que le pressage par matrice uniaxiale convient aux formes simples et à grand volume, le CIP est nécessaire lorsque l'application exige une densité matérielle uniforme et l'élimination des gradients de contrainte internes.

Le facteur décisif est la mécanique de l'application de la pression : contrairement à la force à axe unique du pressage par matrice, le CIP applique une pression hydrostatique uniforme de toutes les directions. Cela élimine les gradients de densité qui provoquent le gauchissement, permettant un retrait prévisible pendant le frittage et la production de formes que les matrices rigides ne peuvent tout simplement pas éjecter.

Surmonter les limitations géométriques

Géométries complexes et complexes

Le pressage uniaxiale est limité par des moules rigides qui nécessitent un chemin d'éjection droit. Le CIP utilise des moules élastomères flexibles (généralement en caoutchouc ou en uréthane), permettant la production de pièces avec des contre-dépouilles, des courbes complexes et des formes irrégulières qui seraient impossibles à extraire d'une matrice rigide.

Rapports longueur/diamètre élevés

Dans le pressage uniaxiale, le frottement entre la poudre et la paroi de la matrice entraîne une chute significative de la densité à mesure que la pièce s'allonge. Le CIP élimine entièrement cette limitation car la pression est appliquée radialement et uniformément. Cela permet la création de tiges ou de tubes longs et fins avec une densité constante sur toute leur longueur.

Mise à l'échelle extrême des composants

Le CIP est d'une polyvalence unique en matière de taille. C'est la méthode privilégiée pour produire des billettes ou préformes massives qui dépassent la puissance, la course ou les capacités d'ouverture des presses uniaxiales standard. Inversement, il est également efficace pour consolider de très petits composants de haute précision.

Atteindre l'homogénéité matérielle

Densité verte uniforme

La nature "isostatique" du CIP consiste à immerger le moule dans un milieu fluide (eau ou huile) pour appliquer une force égale de tous les côtés. Il en résulte une densité verte uniforme dans toute la pièce, éliminant les "zones neutres" de faible densité souvent trouvées au centre des pièces pressées par matrice.

Minimiser la distorsion et la fissuration

Comme la densité est uniforme, la pièce se contracte uniformément dans toutes les directions pendant le processus de frittage (cuisson). Cette prévisibilité est essentielle pour les céramiques et les métaux haute performance, car elle minimise considérablement le gauchissement, la distorsion et la fissuration résultant d'un empilement non uniforme des particules.

Résistance verte supérieure

Les compacts formés par CIP présentent une intégrité structurelle considérablement plus élevée avant le frittage. Les références indiquent que les résistances vertes peuvent être jusqu'à 10 fois supérieures à celles des homologues compactés par matrice, ce qui rend les préformes délicates plus faciles à manipuler et à usiner avant la cuisson.

Efficacité et qualité du traitement

Élimination des liants

Le CIP peut souvent consolider des poudres sans nécessiter de liants importants. Cela permet aux fabricants d'éliminer les liants de cire et les étapes de déparaffinage associées, rationalisant ainsi le cycle de traitement thermique et réduisant les sources potentielles de contamination.

Réduction des défauts structurels

L'application uniforme de la pression réduit les concentrations de contraintes internes. En éliminant les gradients de pression inhérents au pressage uniaxiale, le CIP produit des billettes de haute intégrité avec moins de vides internes ou de défauts structurels, ce qui est essentiel pour les applications critiques pour la sécurité.

Comprendre les compromis

Temps de cycle et automatisation

Bien que le CIP offre une qualité supérieure, il s'agit généralement d'un processus par lots qui peut être plus lent que le cycle rapide et automatisé du pressage par matrice uniaxiale.

État de surface et tolérances

Comme le moule est flexible, la surface extérieure d'une pièce CIP est souvent moins précise qu'une pièce pressée par matrice. L'usinage post-processus est fréquemment requis pour obtenir les tolérances finales de forme nette sur le diamètre extérieur, tandis que le pressage par matrice crée des dimensions latérales fixes.

Faire le bon choix pour votre objectif

Pour déterminer si le CIP est la bonne solution pour votre application spécifique, tenez compte de vos contraintes principales :

- Si votre objectif principal est la complexité géométrique : Choisissez le CIP pour les pièces avec des contre-dépouilles, des rapports d'aspect longs ou des formes qui ne peuvent pas être éjectées d'une matrice rigide.

- Si votre objectif principal est l'intégrité matérielle : Choisissez le CIP pour garantir une densité uniforme et éviter la fissuration ou le gauchissement pendant la phase de frittage.

- Si votre objectif principal est la pureté du processus : Choisissez le CIP si vous devez minimiser ou éliminer les liants de cire et le processus de déparaffinage qui en découle.

En tirant parti de la pression uniforme du pressage isostatique à froid, vous échangez la vitesse du simple pressage par matrice contre la capacité de produire des composants plus grands, plus solides et plus complexes avec des résultats prévisibles de haute qualité.

Tableau récapitulatif :

| Scénario | Méthode privilégiée | Raison clé |

|---|---|---|

| Géométries complexes (contre-dépouilles, courbes) | CIP | Les moules flexibles permettent l'éjection de formes complexes |

| Rapports longueur/diamètre élevés | CIP | La pression radiale uniforme élimine les gradients de densité |

| Mise à l'échelle extrême des composants (pièces très grandes/petites) | CIP | Non limité par la puissance de la presse ou l'ouverture |

| Formes simples, à grand volume | Pressage par matrice uniaxiale | Temps de cycle plus rapides et automatisation |

| Besoin critique de densité verte uniforme | CIP | La pression isostatique assure l'homogénéité, minimisant les défauts de frittage |

Besoin de produire des composants complexes et de haute intégrité ?

Si votre projet implique des géométries complexes, des rapports d'aspect longs ou nécessite une homogénéité matérielle supérieure, les solutions de pressage isostatique à froid (CIP) de KINTEK sont la réponse. Nos presses de laboratoire, y compris les presses isostatiques et automatiques de laboratoire, sont conçues pour vous aider à obtenir une densité uniforme et à éliminer les gradients de contrainte internes pour des résultats prévisibles et de haute qualité.

Laissez KINTEK renforcer votre R&D et votre production :

- Éliminez le gauchissement et la fissuration : Obtenez un retrait uniforme pendant le frittage.

- Pressez l'impossible : Créez des pièces avec des contre-dépouilles et des échelles extrêmes que les matrices rigides ne peuvent pas gérer.

- Rationalisez votre processus : Réduisez ou éliminez les liants et les étapes de déparaffinage associées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie CIP peut répondre à vos besoins spécifiques de laboratoire.

Obtenir une solution et un devis personnalisés

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Assemblage d'un moule de presse cylindrique pour laboratoire

Les gens demandent aussi

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie