La compaction à haute pression constitue l'étape de densification décisive dans la fabrication des membranes d'électrolyte solide (ES). En utilisant des équipements tels que des presses hydrauliques pour appliquer des forces allant souvent de 50 à 440 MPa, vous transformez physiquement des poudres ou des suspensions lâches en une couche céramique unifiée et sans défaut, essentielle au fonctionnement de la batterie.

Point clé à retenir Les performances d'un électrolyte solide sont inextricablement liées à sa densité. La compaction à haute pression est le principal mécanisme d'élimination de la porosité et de l'impédance des joints de grains, maximisant simultanément la conductivité ionique et créant une barrière mécanique suffisamment solide pour garantir la sécurité de la batterie.

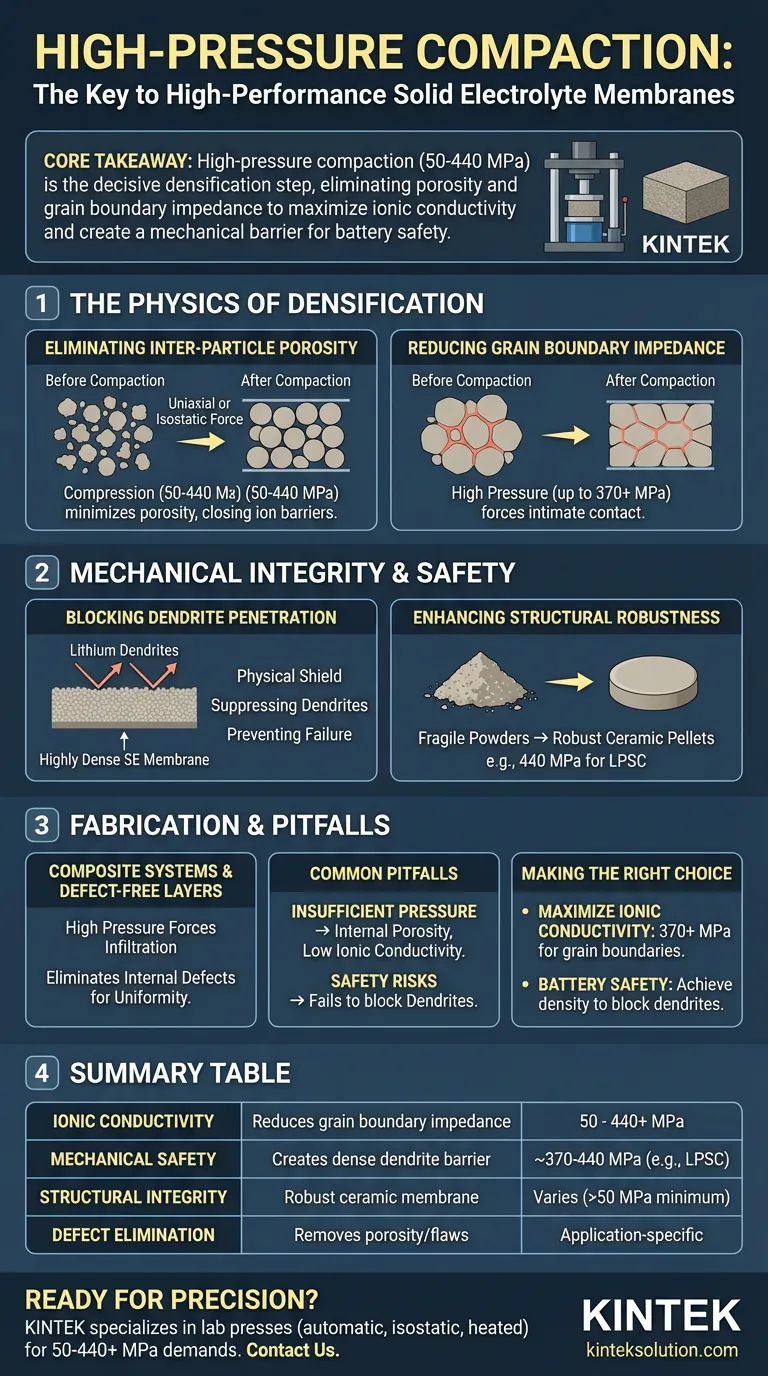

La physique de la densification

Élimination de la porosité interparticulaire

Le défi fondamental des batteries à état solide réside dans l'espacement naturel entre les particules du matériau. Les équipements à haute pression utilisent une force uniaxiale ou isostatique pour compresser mécaniquement la poudre d'ES.

Cette compression minimise la porosité interparticulaire, fermant efficacement les espaces qui agiraient autrement comme des barrières au mouvement des ions.

Réduction de l'impédance des joints de grains

Lorsque les particules sont faiblement tassées, les « joints de grains » — les interfaces où les particules se rencontrent — créent une résistance élevée.

En appliquant des pressions allant jusqu'à 370 MPa ou plus, la compaction force ces joints à entrer en contact intime. Cela réduit considérablement l'impédance des joints de grains, facilitant une voie plus lisse et plus rapide pour la conduction ionique.

Intégrité mécanique et implications en matière de sécurité

Blocage de la pénétration des dendrites

Un mode de défaillance majeur dans les batteries au lithium est la croissance des dendrites — des formations de lithium semblables à des aiguilles qui court-circuitent la cellule.

Une membrane d'ES très dense agit comme un bouclier physique. La résistance mécanique obtenue grâce à la fabrication à haute pression est une condition préalable pour supprimer efficacement ces dendrites, empêchant ainsi une défaillance catastrophique.

Amélioration de la robustesse structurelle

Au-delà des performances électrochimiques, la membrane doit être manipulable pendant l'assemblage.

Le traitement à haute pression transforme les poudres fragiles en pastilles céramiques mécaniquement robustes. Pour des matériaux comme le Li₆PS₅Cl (LPSC), des pressions d'environ 440 MPa sont spécifiquement notées pour atteindre la stabilité mécanique nécessaire.

Fabrication de systèmes composites

Infiltration de substrats poreux

Pour les systèmes d'électrolytes composites, la pression fait plus que simplement compresser ; elle entraîne le transport de matière.

La haute pression force les suspensions d'électrolyte à infiltrer complètement les substrats poreux. Cela garantit que tous les vides internes sont remplis, résultant en une structure composite dense et continue.

Création de couches sans défaut

L'application d'une force significative élimine les défauts internes qui pourraient agir comme concentrateurs de contraintes ou points chauds de courant.

Le résultat est une membrane sans défaut et uniforme qui maintient des performances constantes sur toute sa surface.

Pièges courants dans l'application de la pression

Le coût d'une pression insuffisante

Le compromis le plus critique dans ce processus est le besoin non négociable d'équipements de haute spécification.

Si la pression appliquée tombe en dessous du seuil requis (par exemple, en dessous de 50 MPa pour certains systèmes), le matériau conserve sa porosité interne. Cela entraîne directement une faible conductivité ionique en raison d'obstacles au transport des ions.

Risques de sécurité liés à une faible densité

Compromettre la pression de fabrication ne fait pas que réduire les performances ; cela compromet la sécurité.

Une membrane qui manque de densité suffisante ne parviendra pas à bloquer les dendrites de lithium. Par conséquent, un contrôle précis de la pression de fabrication n'est pas simplement une variable d'optimisation, mais une exigence de sécurité.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel de votre électrolyte solide, vous devez aligner vos paramètres de fabrication avec vos objectifs de performance.

- Si votre objectif principal est de maximiser la conductivité ionique : Privilégiez les pressions (souvent 370+ MPa) qui minimisent agressivement les joints de grains pour réduire l'impédance totale.

- Si votre objectif principal est la sécurité et la longévité de la batterie : Assurez-vous que votre processus de compaction atteint les seuils de densité requis pour bloquer physiquement les dendrites de lithium.

La fabrication d'un électrolyte solide haute performance est en fin de compte un exercice de gestion de la densité, où la pression appliquée est le levier qui contrôle à la fois l'efficacité et la sécurité.

Tableau récapitulatif :

| Facteur clé | Impact de la compaction à haute pression | Plage de pression typique |

|---|---|---|

| Conductivité ionique | Réduit l'impédance des joints de grains en forçant le contact des particules | 50 - 440+ MPa |

| Sécurité mécanique | Crée une barrière dense pour bloquer la pénétration des dendrites de lithium | ~370-440 MPa (par exemple, pour LPSC) |

| Intégrité structurelle | Transforme la poudre en une membrane céramique robuste et manipulable | Varie selon le matériau (par exemple, minimum >50 MPa) |

| Élimination des défauts | Élimine la porosité et les défauts internes pour des performances uniformes | Spécifique à l'application (par exemple, infiltration de suspension) |

Prêt à fabriquer des membranes d'électrolyte solide haute performance avec précision ?

KINTEK est spécialisé dans les presses de laboratoire — y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées — conçues pour fournir les pressions exactes (de 50 à 440+ MPa) dont votre recherche a besoin. Que vous maximisiez la conductivité ionique ou que vous assuriez une sécurité résistante aux dendrites, nos équipements fournissent la densification contrôlée essentielle au développement fiable de batteries.

Contactez-nous dès aujourd'hui (#ContactForm) pour découvrir comment nos presses peuvent améliorer les capacités de votre laboratoire et accélérer vos innovations en matière de batteries à état solide.

Guide Visuel

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à l'état solide Presse isostatique à chaud

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quelle est la température de travail typique pour le pressage isostatique à chaud ? Optimisez la densification de vos matériaux

- Quel est le mécanisme d'une presse isostatique à chaud (WIP) sur le fromage ? Maîtriser la pasteurisation à froid pour une sécurité supérieure

- Quels sont les avantages distincts de l'utilisation d'une presse isostatique à chaud (HIP) pour le traitement des pastilles d'électrolyte grenat ? Atteindre une densité proche de la théorie

- Quel est le rôle clé d'une presse isostatique à chaud dans la préparation des cellules à état solide à base de sulfures ? Éliminer les vides et maximiser les performances

- Quelles industries utilisent couramment le pressage isostatique à chaud (WIP) ? Améliorez la qualité des composants dans l'aérospatiale, le médical et plus encore