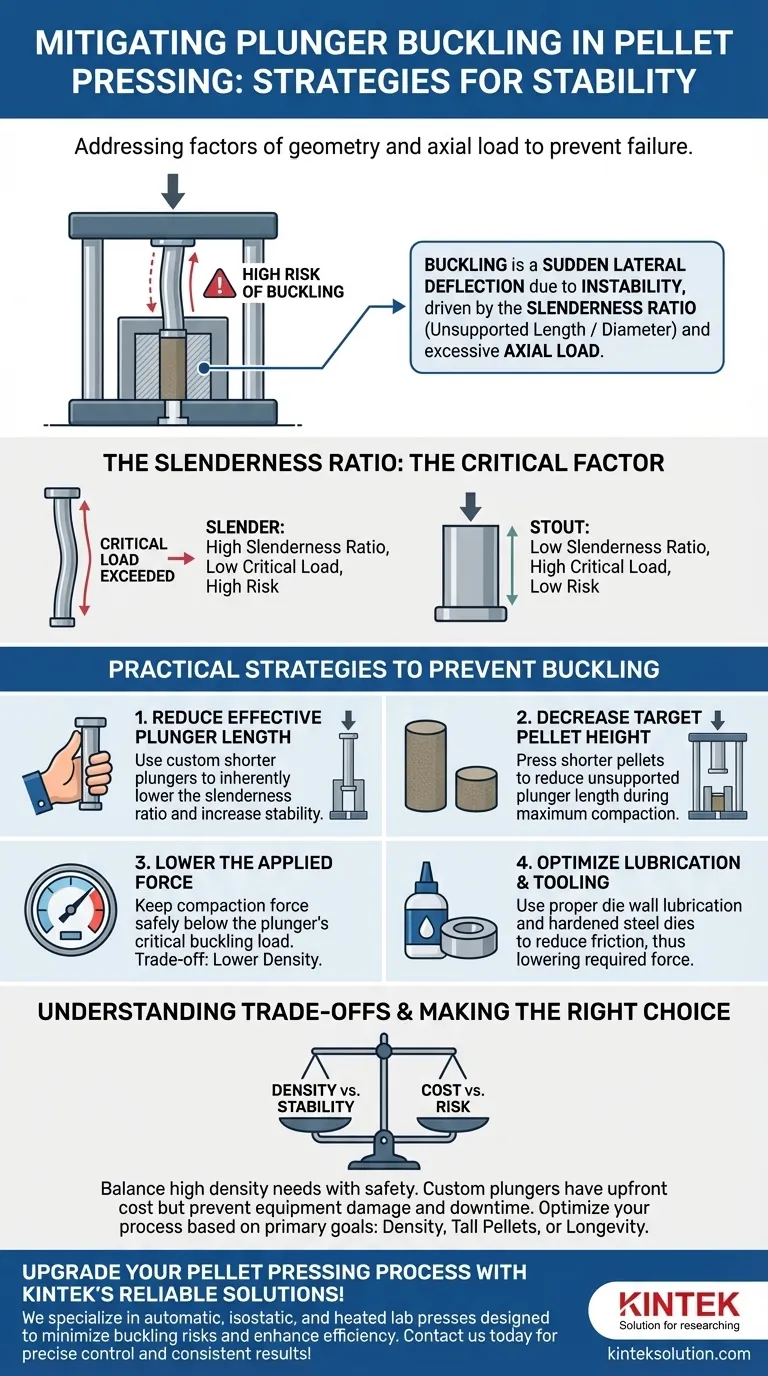

Pour atténuer le flambage du plongeur lors du pressage de pastilles, vous devez vous attaquer directement aux facteurs qui causent cette instabilité : la géométrie du plongeur et la charge axiale qu'il doit supporter. Les méthodes les plus efficaces consistent à diminuer la force de compactage appliquée, à réduire la hauteur finale de la pastille ou à utiliser un plongeur sur mesure, plus court. Ces ajustements sont essentiels pour prévenir la défaillance structurelle et assurer l'intégrité de votre équipement et de votre échantillon.

Le flambage est fondamentalement une défaillance de la stabilité, et pas seulement de la résistance du matériau. Le risque est lié au rapport d'élancement du plongeur – sa longueur effective non supportée par rapport à son diamètre. Votre objectif principal est de minimiser ce rapport ou de réduire la force de compression agissant sur celui-ci.

La physique du flambage du plongeur

Comprendre pourquoi un plongeur flambe est la première étape pour l'éviter. La défaillance n'est pas une flexion progressive mais une déviation latérale soudaine et catastrophique qui se produit lorsqu'un seuil de charge spécifique est dépassé.

Qu'est-ce que le flambage ?

Imaginez que vous appuyez sur une règle en plastique posée sur son extrémité. Avec une petite force, elle reste droite. Mais une fois que vous appliquez une force suffisante – la charge critique – elle s'écarte soudainement sur le côté. C'est le flambage.

Le même principe s'applique à un plongeur dans une matrice. Lorsqu'il comprime la poudre, il agit comme une colonne élancée sous une charge axiale immense.

Le rôle critique du rapport d'élancement

Le facteur le plus important déterminant le risque de flambage est l'élancement du plongeur. Il s'agit du rapport entre sa longueur non supportée et sa dimension transversale (généralement le diamètre).

Un plongeur long et mince est "élancé" et très susceptible de flamber. Un plongeur court et épais est "robuste" et peut supporter des forces de compression beaucoup plus élevées avant que le flambage ne devienne une préoccupation.

Comment la force de compactage déclenche la défaillance

Pour une géométrie de plongeur donnée, il existe une force maximale théorique qu'il peut supporter avant de flamber. Lors du pressage de pastilles, la force requise pour compacter la poudre peut facilement dépasser cette charge critique si le plongeur est trop long ou si la densité cible est trop élevée.

Stratégies pratiques pour prévenir le flambage

Les stratégies suivantes abordent directement la physique du flambage en modifiant soit la géométrie du plongeur, soit les forces impliquées dans le processus.

Stratégie 1 : Réduire la longueur effective du plongeur

C'est la méthode la plus directe et la plus efficace. Un plongeur plus court a un rapport d'élancement plus faible et est intrinsèquement plus stable. Si vous pressez constamment des pastilles qui laissent une longue section du plongeur non supportée, l'utilisation d'un plongeur sur mesure, plus court est la meilleure solution.

Stratégie 2 : Diminuer la hauteur cible de la pastille

Le pressage d'une pastille plus haute nécessite un déplacement plus important du plongeur, ce qui augmente la longueur non supportée du plongeur au moment du compactage maximal.

En réduisant la hauteur cible finale de la pastille, vous vous assurez que le plongeur est mieux soutenu par les parois de la matrice pendant la phase de pression la plus élevée de l'opération, réduisant ainsi efficacement son élancement.

Stratégie 3 : Réduire la force appliquée

La réduction directe de la force de compactage maximale la maintiendra en toute sécurité en dessous de la charge de flambage critique du plongeur.

Cependant, cela implique souvent un compromis avec la qualité de la pastille, car une force plus faible peut entraîner une densité et une résistance moindres. Cette approche est plus efficace lorsqu'elle est combinée à d'autres stratégies.

Stratégie 4 : Optimiser la lubrification et l'outillage

Le frottement entre la poudre et la paroi de la matrice s'oppose à votre force de compactage. Un frottement plus élevé signifie que vous devez appliquer plus de force pour atteindre la densité souhaitée, augmentant ainsi le risque de flambage.

L'utilisation d'une lubrification appropriée de la paroi de la matrice et de matrices en acier trempé lisses réduit ce frottement. Cela vous permet d'atteindre votre densité cible avec une force appliquée plus faible, réduisant directement la contrainte sur le plongeur.

Comprendre les compromis

La mise en œuvre de ces stratégies nécessite d'équilibrer des objectifs concurrents. Reconnaître ces compromis est essentiel pour optimiser l'ensemble de votre processus.

Densité de la pastille vs. Stabilité du plongeur

Le conflit le plus courant se situe entre l'obtention d'une densité de pastille élevée et la garantie de la sécurité du plongeur. Des densités plus élevées nécessitent des forces plus importantes, ce qui augmente le risque de flambage. Vous devez trouver la force optimale qui produit une pastille acceptable sans mettre en danger l'outillage.

Coût de l'outillage vs. Risque opérationnel

Commander un plongeur sur mesure plus court entraîne un coût initial et un délai de livraison. Cependant, cet investissement peut être facilement compensé en évitant le coût d'un plongeur standard cassé, d'un échantillon ruiné et d'un temps d'arrêt opérationnel important.

Rendement vs. Fiabilité du processus

Tenter de produire des pastilles très hautes peut sembler efficace, mais cela augmente considérablement la probabilité d'une défaillance par flambage. La recherche d'un rendement plus élevé peut entraîner une fiabilité globale et un rendement moindres si les défaillances de l'équipement deviennent fréquentes.

Faire le bon choix pour votre processus

Votre stratégie idéale dépend de l'objectif principal de votre opération de pelletisation.

- Si votre objectif principal est de maximiser la densité de la pastille : Privilégiez l'utilisation du plongeur le plus court possible et assurez-vous que la matrice est correctement lubrifiée pour minimiser la force de compactage requise.

- Si votre objectif principal est de produire des pastilles hautes : Vous devez atténuer le risque inhérent en utilisant des plongeurs de plus grand diamètre (si la matrice le permet) et en contrôlant méticuleusement la force de pressage pour rester en dessous de la charge de flambage critique.

- Si votre objectif principal est la longévité et la fiabilité de l'équipement : Standardisez les hauteurs de pastilles plus courtes, investissez dans des outils en acier trempé de haute qualité et mettez en œuvre un programme strict de lubrification et d'entretien.

En comprenant que le flambage est un défi de géométrie et de stabilité, et pas seulement de force, vous pouvez adapter stratégiquement votre processus pour des résultats cohérents et fiables.

Tableau récapitulatif :

| Stratégie | Action clé | Avantage principal |

|---|---|---|

| Réduire la longueur du plongeur | Utiliser des plongeurs courts sur mesure | Abaisse le rapport d'élancement pour la stabilité |

| Diminuer la hauteur de la pastille | Presser des pastilles plus courtes | Réduit la longueur non supportée et le risque |

| Réduire la force appliquée | Ajuster la force de compactage | Empêche de dépasser la charge critique |

| Optimiser la lubrification | Utiliser des lubrifiants pour paroi de matrice | Réduit le frottement et la force requise |

Améliorez votre processus de pressage de pastilles avec les presses de laboratoire fiables de KINTEK ! Nous sommes spécialisés dans les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées conçues pour minimiser les risques de flambage et améliorer l'efficacité de votre laboratoire. Nos solutions garantissent un contrôle précis, une durabilité et des résultats constants — contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la façon dont nous pouvons répondre à vos besoins et prévenir les pannes d'équipement !

Guide Visuel

Produits associés

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

- Presse hydraulique de laboratoire pour boîte à gants

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Comment les presses hydrauliques de laboratoire sont-elles utilisées pour les échantillons de graines de Xanthoceras sorbifolium ? Optimiser la préparation des échantillons

- Quelles sont les applications spécialisées des presses à pastilles hydrauliques ? Améliorer la précision dans le développement de catalyseurs et de matériaux pour batteries

- Quelle est la fonction essentielle d'une presse hydraulique de laboratoire dans la fabrication de pastilles d'électrolyte Li1+xAlxGe2−x(PO4)3 (LAGP) pour les batteries tout solides ? Transformer la poudre en électrolytes haute performance

- Comment une presse hydraulique de laboratoire aide-t-elle à la caractérisation ? Améliorez la précision de la DRX et de la XPS grâce à la pastillation

- Quel rôle joue une presse hydraulique en spectroscopie FTIR ? Transformer les solides en pastilles transparentes de KBr pour une analyse précise