Les systèmes automatisés de pressage isostatique à froid (CIP) sont spécialement conçus pour le traitement des matériaux « difficiles à traiter », en particulier les poudres qui doivent être pressées à sec sans additifs, et pour la fabrication de géométries allongées comme les tuyaux que les méthodes traditionnelles ne peuvent pas facilement gérer.

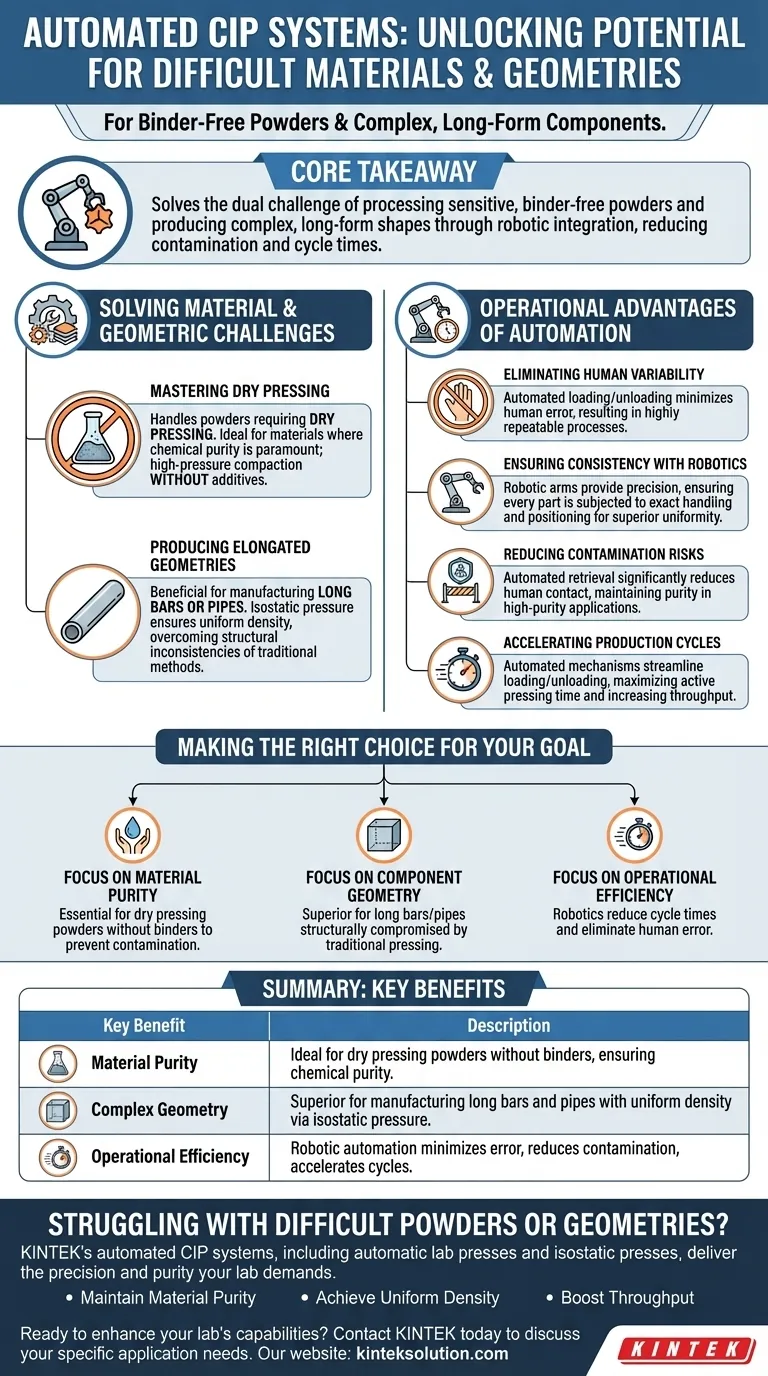

Idée clé à retenir Les systèmes CIP automatisés résolvent le double défi du traitement des poudres sensibles sans liant et de la production de formes complexes de longue durée. En intégrant la robotique, ces systèmes permettent non seulement la fabrication de ces composants difficiles, mais réduisent également considérablement les risques de contamination et les cycles de production par rapport aux opérations manuelles.

Résoudre les défis matériels et géométriques

Maîtriser les applications de pressage à sec

Les systèmes CIP automatisés excellent dans la manipulation des poudres qui nécessitent un pressage à sec. Il s'agit d'applications spécifiques où l'introduction d'eau, de lubrifiants ou de liants est strictement interdite ou préjudiciable au produit final.

Étant donné que le système permet un compactage à haute pression sans ces additifs, il est idéal pour les matériaux où la pureté chimique est primordiale. Cette capacité permet la consolidation de poudres qui seraient autrement impossibles à former à l'aide de techniques de pressage humide standard.

Production de géométries allongées

Les méthodes de pressage traditionnelles ont souvent du mal avec les rapports d'aspect, ce qui rend difficile la fabrication uniforme de pièces longues et fines.

Les systèmes CIP automatisés sont particulièrement avantageux pour la production de barres longues ou de tuyaux. La nature isostatique de la pression assure une densité uniforme sur toute la longueur du composant, surmontant les incohérences structurelles souvent rencontrées dans le pressage uniaxial traditionnel de pièces longues.

Les avantages opérationnels de l'automatisation

Éliminer la variabilité humaine

L'intégration de mécanismes de chargement et de déchargement automatisés répond directement aux incohérences du travail manuel.

En supprimant l'élément humain de la manipulation physique du récipient sous pression, le système minimise les erreurs humaines. Il en résulte un processus hautement répétable où chaque cycle respecte des paramètres stricts.

Assurer la cohérence avec la robotique

Les systèmes équipés de bras robotisés offrent un niveau de précision que la manipulation manuelle ne peut égaler.

Ces robots placent et récupèrent avec précision les matériaux du récipient. Cette cohérence mécanique garantit que chaque pièce est soumise aux mêmes forces de manipulation et au même positionnement, ce qui conduit à une uniformité supérieure d'un lot à l'autre.

Réduire les risques de contamination

Pour les applications de haute pureté, le contact humain est une source majeure de contamination.

La récupération robotisée automatisée réduit considérablement le risque de contamination. En tenant les opérateurs à distance et en utilisant des effecteurs finaux propres et automatisés, la pureté de la poudre pressée à sec est maintenue tout au long du cycle.

Accélérer les cycles de production

Au-delà de la qualité, l'automatisation résout le goulot d'étranglement de la vitesse.

Les mécanismes automatisés accélèrent considérablement le cycle de traitement. En rationalisant les phases de chargement et de déchargement, le système maximise le temps de pressage actif et augmente le débit global.

Comprendre le contexte

Bien que les systèmes CIP automatisés offrent des avantages distincts, il est important de comprendre le contexte de leur application pour s'assurer qu'ils conviennent.

La nécessité de la complexité

Ces systèmes se caractérisent par leur capacité à traiter des matériaux « difficiles à traiter ».

Si vos matériaux sont facilement traités avec des liants standard ou ne nécessitent pas de rapports d'aspect élevés (comme les barres longues), les capacités spécialisées d'un système CIP automatisé concernant le « pressage à sec » peuvent dépasser vos exigences. La valeur du système est maximisée lorsque le matériau ou la géométrie présente une barrière de fabrication spécifique.

Faire le bon choix pour votre objectif

Pour déterminer si un système CIP automatisé est la bonne solution pour votre installation, évaluez vos principaux moteurs de fabrication :

- Si votre objectif principal est la pureté des matériaux : Le système est essentiel pour les poudres qui nécessitent un pressage à sec sans liants ni lubrifiants afin d'éviter la contamination chimique.

- Si votre objectif principal est la géométrie des composants : Le système est le choix supérieur pour la fabrication de barres longues ou de tuyaux qui sont structurellement compromis par les méthodes de pressage traditionnelles.

- Si votre objectif principal est l'efficacité opérationnelle : L'intégration de bras robotisés et de chargement automatisé réduira les temps de cycle et éliminera les erreurs humaines.

Le CIP automatisé représente l'intersection de la science des matériaux et de la robotique, offrant une solution définitive aux fabricants qui ne peuvent pas faire de compromis sur la pureté, la géométrie ou la cohérence.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Pureté des matériaux | Idéal pour le pressage à sec de poudres sans liants ni lubrifiants, garantissant la pureté chimique. |

| Géométrie complexe | Supérieur pour la fabrication de barres longues et de tuyaux avec une densité uniforme grâce à la pression isostatique. |

| Efficacité opérationnelle | L'automatisation robotique minimise les erreurs humaines, réduit la contamination et accélère les cycles de production. |

Vous avez du mal avec des poudres difficiles à traiter ou des géométries de pièces complexes ?

Les systèmes CIP automatisés de KINTEK sont conçus pour résoudre ces problèmes exacts. Nos presses de laboratoire automatiques et nos presses isostatiques offrent la précision et la pureté dont votre laboratoire a besoin.

Nous sommes spécialisés dans la fourniture de solutions qui :

- Maintiennent la pureté des matériaux : Parfait pour le pressage à sec de poudres sensibles sans contamination.

- Atteignent une densité uniforme : Produisent des composants de forme longue cohérents et de haute intégrité.

- Augmentent le débit : Automatisez votre processus pour réduire les temps de cycle et les erreurs humaines.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos machines de presse de laboratoire spécialisées peuvent répondre à vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels sont les avantages d'une densité uniforme et d'une intégrité structurelle dans le NEP ?Obtenir des performances et une fiabilité supérieures

- Quels sont les exemples d'applications du pressage isostatique à froid ?Améliorez les performances de vos matériaux grâce à un compactage uniforme

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quelles sont les spécifications standard des systèmes de pressage isostatique à froid pour la production ? Optimisez votre processus de compaction de matériaux